Objetivo :

Apresentar conceitos e ferramentas utilizados na abordagem do Lean Manufatura, de forma a permitir aos participantes realizar o “Mapeamento de Fluxo de Valor - VSM (Value Stream Mapping)” de um processo.

O Mapeamento de Fluxo de Valor - VSM (Value Stream Mapping)” fornecerá ao participante as informações e o fluxo de materiais relevantes no processo em análise, permitindo assim a identificação de oportunidades de melhoria contínua no processo.

Destina-se :

Destina-se a : Encarregados, Supervisores, Chefes, Gerentes, Diretores Industriais responsáveis pelo Planejamento, Programação e Controle da Produção e a Engenheira industrial, inclusive Proprietários e Gerentes de pequenas empresas.

Metodologia :

O curso será apresentado com base em preleções, exercício de simulação de mapeamento de fluxo atual e futuro, apresentação de cases, filmes do uso da metodologia Lean e discussões de casos.

Programa :

1 - Conceitos Mapeamento do Fluxo de Valor;

- Caça aos Desperdícios;

- Quais produtos devem ser mapeados,

2 - Mapeamento do Fluxo de Valor Atual;

- Interpretação da Situação Atual;

- Fluxo Espaguete;

- Quantificação e cálculo do Tempo de Passagem,

3 - Valor para o Cliente,

4 - Mapeamento da Situação Atual – Detalhamento,

5 - Identificação dos Desperdícios e Oportunidades,

6 - Conceitos Manufatura Enxuta; Visão Geral das Ferramentas da Manufatura Enxuta;

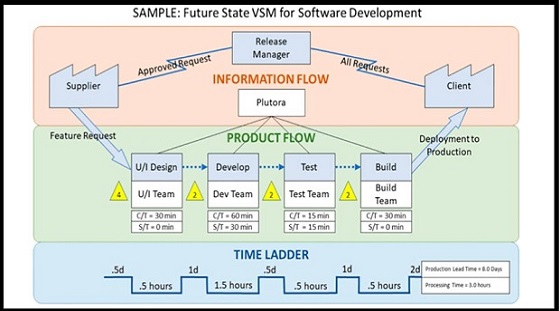

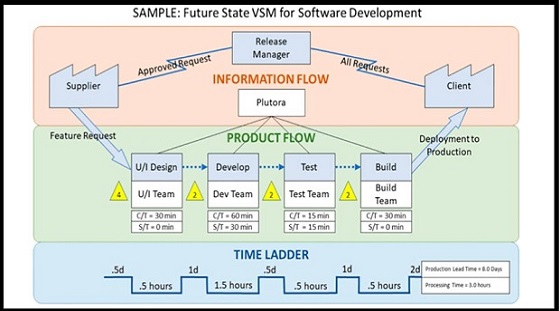

7 - Desenho do Estado Futuro;

- Criar Visão Futura; Fluxos de Recebimento;

- Fluxo de Materiais; Fluxos de Expedição; Fluxo de Informação,

8 - Alinhamento e Direcionamento Estratégico;

- Ciclo de Melhoria Estratégica e Levantamento dos KPIs- Indicadores Chave de Desempenho do Projeto,

9 - Detalhamento da Visão Kaizen; Tamanho dos Supermercados; EPE-Toda a peça todo o intervalo; Ciclos Logísticos; Dedicação dos Equipamentos; Quantidades de Módulos,

10 - Interpretação do Estado Futuro,

- Definição dos Eventos Kaizen;

- Detalhamento do Projeto – KPI’s, Antes, Depois e Benefícios;

- Fluxos de Recebimento; Fluxo de Materiais;

- Fluxos de Expedição;

- Fluxo de Informação;

- Finalizar Estado Futuro com todas as informações relevantes;

11 - Conceitos do Relatório Estratégico A3;

- Preparação do A3,

12 - Cronograma de Implementação.

Apresentador(es) :

EDUARDO AUGUSTO

Graduado em Engenharia Eletrônica pela Universidade Mackenzie, +12 anos de experiência em atividade de Consultoria pelas empresas Kaizen Institute / CGE Consulting em Projetos com Sistema Toyota de Produção, Lean Manufacturing, Kaizen – Melhoria Contínua, Layout Celular, TWI, Sistema de Troca Rápida de Ferramenta (SMED), e Mapeamento de Fluxo de Valor (Value Stream Mapping – VSM), contemplando experiência de mais de 170 projetos nacionais e internacionais com atividade de Consultoria e Treinamento em empresas como : Alcoa, CNH, Chocolates Munik, Copebrás, Cummins, Delphi , Embraco, Embraco North America, Harald, Iperfor, Jhonson Controls Magal , Metal 2 , Metso Fundição , Novartis , Pirelli, PLP, Senai Gráfica, Sindipeças, SKF, Manipulação Stevia, Vale , Votorantim , WEG, Whirlpool .

Mais de 25 anos de experiência em indústrias com Gerencia Industrial responsável pelo Gerenciamento da Produção, Engenharia Industrial, Ferramentaria, Manutenção e Afiação; Administração dos programas de treinamento da mão de obra direta; Negociação do Plano de Participação de Lucros ou Resultados, Implementação de sistema interno de Lean Manufacturing; Coordenação de Workshops Kaizen; Gerencia de Desenvolvimento e Mudanças, Avaliação dos sistemas operacionais e a organização da companhia recomendando mudanças e apontando novos sistemas reduzindo custos e criando oportunidades de novos negócios; Gerencia de Engenharia Industrial, desenvolvimento e implementação de métodos e processos de manufatura, aquisição recursos de manufatura.

FÁBIO SCORTECCI MOREIRA MARTINS

MBA Gestão Empresarial pela FGV; Especializado em Metodologia para Melhoria de Processos com formação Black Belt pelo IMECC UNICAMP, Estudo do trabalho pelo REFA, Refrigeração e Ar condicionado pela FEI; Graduação em Engenharia Mecânica Plena pelo IEEP.

Mais de 30 anos de experiência em indústria de autopeças e usinagem, atuando em melhoria de sistemas de manufatura utilizando lean manufacturing, kaizen, MTM (estudos de micro movimentos), cronoanálise, métodos e processos, ergonomia, layout do posto de trabalho, layout da planta, VSM (mapeamento de fluxo de valor), SMED (sistema de troca Rápida de ferramenta), projetos seis sigma e WCM (fornecedor), em projetos elaborados, desenvolvidos e implementados nas diversas áreas de injeção de peças plásticas, pintura, acabamento e montagem, fundição sob pressão de alumínio e magnésio, injeção de poliuretano, revestimento de peças em couro e usinagem, das unidades fabris da Petri, Takata do Brasil unidade Jundiaí e unidade Mateus Leme, Takata México e Sidor Ind Com Ltda.

Exerci atividades em Instalações Industriais projetando, desenvolvendo e adquirindo, dispositivos, meios de produção, máquinas, equipamentos, instalações, layout de fábrica; Engenharia Industrial com projetos de cronometragem, cronoanálise, ergonomia, MTM, layout de posto de trabalho, simulações de processos, orçamentos; Engenharia de Desenvolvimento de produtos realizando cronogramas de projeto de novos produtos, reuniões de acompanhamento, meios de produção;

Melhoria Contínua coordenando em tempo integral projetos seis sigma para black e green belts, implantação de cultura de manufatura enxuta para redução de desperdícios, otimização de fluxo e prazo de produção de produtos, kaizem, kambam, associação de processos; Gestão Industrial responsável pela administração da produção, engenharia industrial, manutenção, qualidade e programação, planejando, organizando e controlando estes departamentos, gestão de custos industriais, utilização de mão de obra, consumo de materiais, controle e redução de refugos, qualidade de produtos, avaliação de capacidade x necessidade, organização e controle dos recursos humanos, máquinas, materiais e financeiros, acompanhamento da LO, AVCB, normas e legislação de segurança e meio ambiente, determinação de metas para o PPR.

11 99936.200511 4522.7284